近年、バイオ医薬品や高価値製品(ADC、mRNA、AAV など)の需要が急増しており、CDMO(受託開発・製造)業界はより高品質かつ効率的な製造プロセスを求められています。しかし、従来のバッチ式凍結乾燥プロセスは、

- 長時間の凍結乾燥処理

- ラボから生産までのスケールアップが困難

- 高い設備コストが発生

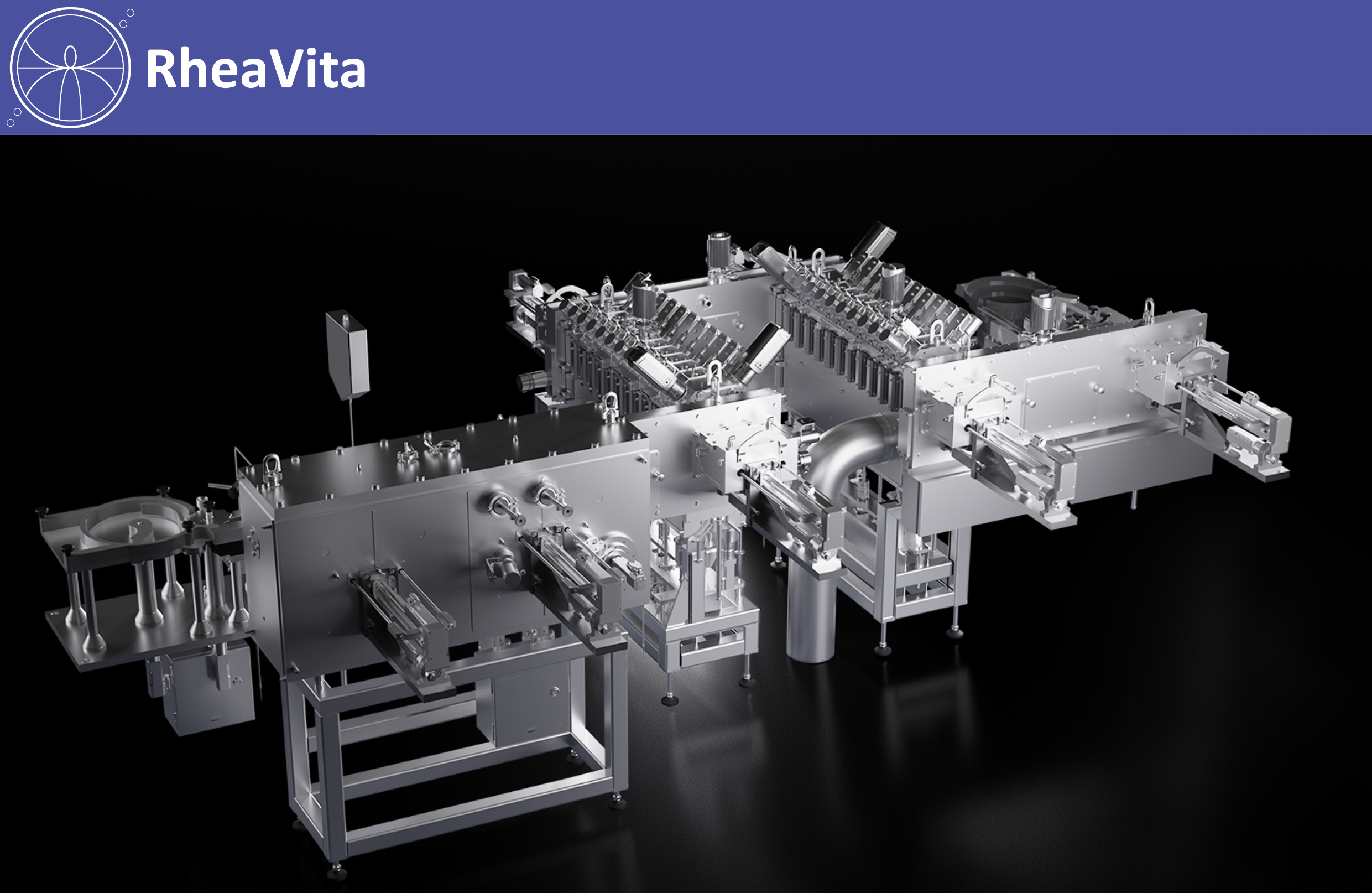

このような状況の中、連続凍結乾燥技術(RheaLyo™ GMP-flex)が注目されています。この技術は、従来のバッチ式と比べて、コスト削減、品質向上、生産効率の向上を同時に実現します。

連続スピン凍結乾燥 vs. バッチ式の違い

| 項目 | バッチ式凍結乾燥 | 連続凍結乾燥(RheaLyo™ GMP-flex) |

|---|---|---|

| 生産時間 | 長時間(数日) | 短時間(数時間) |

| スケールアップ | 難しい | 容易 |

| 在庫管理 | 大量の在庫が必要 | 必要な分だけ生産が可能 |

| 製品品質 | 変動しやすい | 均一な品質を維持 |

| コスト | 設備・運用コストが高い | コスト削減が可能 |

従来のバッチ式凍結乾燥では、すべての製品を一括で処理するため、設備のキャパシティ制限や長時間の処理が課題となっていました。これに対し、連続凍結乾燥技術は、「スピン凍結」と「放射乾燥」を組み合わせることで、バイアル単位での処理が可能となり、製品間のバラツキを抑えつつ、生産効率の向上を実現します。

さらに、結晶化速度の制御についても、従来のバッチ式凍結乾燥では困難でしたが、スピン凍結乾燥を用いることで、精密な制御が可能となります。これにより、製品品質の安定性と再現性が大きく向上します。

RheaLyo™ GMP-flexのメリット

- 技術移管が容易

研究室規模から商業生産まで、スムーズにスケールアップ可能 - 小ロット・高価値製品に最適

ADC、mRNA、AAVなど、少量生産・高単価製品の製造に最適 - 在庫管理の効率化

必要な分だけ製造可能で、備蓄在庫の削減や在庫切れリスクの低減 - 品質の安定性向上

バイアル毎の品質管理により、均一な製品品質を維持し、歩留まりを向上 - コスト削減と生産スピードの向上

短時間での乾燥が可能になり、設備コストやエネルギー消費を低減

実際の導入プロセス

CDMOがRheaLyo™ GMP-flexを導入するまでの流れ:

- 初期相談:導入可能性の検討、ROI(費用対効果)の試算

- パイロット試験:自社製品でのテスト運用

- 設備導入と技術移管:スムーズなスケールアップ

- 商業生産開始:安定した連続生産の運用開始

まとめ

連続凍結乾燥技術は、CDMOにとって生産の柔軟性を高め、コスト削減と品質向上を実現する革新的な技術です。特に小ロット・高価値医薬品を製造する企業にとって、競争優位性を確立するための重要な技術となります。

詳細は、RheaVitaの専門チームと無料相談を!貴社の製造プロセスに最適な導入プランをご提案いたします。

また、『製剤機械技術学会誌』第138号に、RheaVita社製の凍結乾燥機についての記事”スピン凍結乾燥機の紹介”を寄稿させていただきました。

記事では、スピン凍結乾燥機の特長やR&D用途での活用についてご紹介しています。

https://www.seikiken.or.jp/books/kaishi/kaishi138.html

特にCDMO企業の皆様へ、👉詳細情報は、こちらからチェック(PDF)